Recolectar desechos para crear nuevos productos es una actividad cada vez más frecuente entre los empresarios nacionales.

Unos lo toman como parte de sus estrategias de responsabilidad social, mientras que otros lo ven como el eje principal de sus negocios, como los casos de Fortech, Metalub y Pelletics.

Estas empresas toman el aceite usado de motores y transformadores, así como los residuos de aserraderos y plantaciones en renovación, para producir nuevos aceites y pequeñas cápsulas que se convierten en combustible.

Mauricio Blandino, asesor de Ambiente y Responsabilidad Social de la Cámara de Industrias de Costa Rica, mencionó que la utilización de residuos para la creación de nuevos productos es una tendencia mundial que se conoce como economía circular.

“Es lo contrario a lo que se ha venido haciendo en una economía basada en la extracción de materias prima, transporte, procesamiento, elaboración de productos, uso de los mismos y fin de su vida útil, que por lo general terminan enterrados en rellenos sanitarios”, agregó.

La reutilización de residuos como materias primas reduce la presión sobre los recursos naturales, pero además, en muchos casos, presenta significativas ventajas económicas para la industria.

En la práctica. Pelletics, que inició operaciones hace seis años y tiene nueve clientes, aprovecha los residuos de plantaciones en renovación y de aserraderos.

“Hay gran potencial en cosas que hoy se ven como desechos, pero que pueden ser aprovechados y que generan empleos. Va a llegar el momento en que los desechos dejen de existir”, explicó Juan Sauma, fundador de la compañía.

Por su parte, Metalub empezó funciones en el 2013 con el objetivo de convertirse en un aliado de las firmas que quieren reducir su huella de carbono y sus costos operativos.

La compañía cuenta con 15 clientes que entregan el aceite utilizado en los motores de sus flotillas y, que –tras un proceso de re-refinación en Estados Unidos– se vuelven a “alimentar” del producto.

“El proceso de re-refinamiento de aceite utiliza hasta un 85% menos energía y produce hasta un 65% menos de emisiones que la refinación del petróleo crudo convencional. Por lo tanto implica menos impacto en el ambiente”, mencionó Francis Vincent, encargado de Mercadeo de la compañía.

Desde junio del 2015, Martec es consumidor de este aceite y ha logrado reducir un 46% los costos relacionados al cambio de aceite. Además, ha conseguido mitigar 6,3 toneladas de CO² en el ambiente.

Finalmente, Fortech registra operaciones en el país desde hace 22 años y ahora tiene más de 75 clientes de varias actividades de transformación de residuos especiales en materias primas útiles.

“Queremos incorporar nuevas tecnologías modulares bajo un concepto de economía circular para el aprovechamiento de todos los residuos en nuestro planeta”, destacó Guillermo Pereira, fundador de la firma.

Pelletis logra energía más limpia a partir de residuos de madera

Pelletics, una empresa con apenas 22 colaboradores y seis años de funcionamiento, ya ha llamado la atención de grandes compañías como Florida Ice & Farm (Fifco), Bridgestone y el Hotel Real Intercontinental.

La firma ofrece un combustible alternativo hecho a base de desechos de madera (conocidos como pellets ), que se convirtió en aliado para todas aquellas empresas que desean reducir la huella de carbono que generan sus operaciones.

Los pellets de Pelletics vienen de desechos de madera que se recogen de aserraderos del país y plantaciones en renovación. Su planta, ubicada en San Carlos, es la primera en Centroamérica.

Aunque en sus inicios el uso de pellets resultaba una propuesta tentadora para disminuir los costos de operación, en la actualidad perdió un poco el atractivo económico ante el precio del búnker y otros combustibles fósiles.

Sin embargo, la firma reporta un crecimiento en sus ventas ya que cuando comenzó producía 300 toneladas depellets al mes, pero actualmente son 1.100 y se prevé que sean 2.000 en al finalizar el 2017. Lo anterior gracias a la puesta en marcha de la caldera de biomasa de Fifco, tras una inversión de $3 millones.

Para Juan Sauma, fundador de la empresa, el producto que ofrecen es más que un combustible alternativo pues permite aprovechar materiales que de lo contrario se desecharían.

El siguiente paso para la firma sería diversificar con otros tipos de residuos. De esa forma, ya no dependerían de los desechos generados en aserraderos y de plantaciones en renovación.

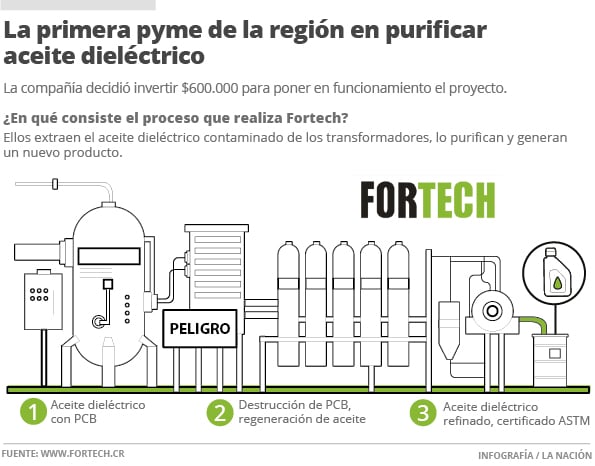

Fortech, la empresa que extrae y purifica el aceite de los transformadores industriales

Desde hace 22 años, Fortech se ha enfocado en la gestión integral de residuos de manejo especial, así como de la transformación de estos en materia prima.

Como parte de esta misión, la empresa –que se ubica en Cartago– puso en operación una planta de recuperación de aceite dieléctrico a finales del 2014.

Este proyecto, que tuvo una inversión inicial de $600.00 y contó con el respaldo de la canadiense Reddragon, se ideó con el objetivo de atraer firmas de generación eléctrica o que requieren de transformadores en sus procesos industriales.

¿Qué tipo de proceso se realiza en la planta?

En las instalaciones, se extrae aceite dieléctrico contaminado de los transformadores, el cual se somete a un proceso de purificación y de generación de un aceite refinado y purificado.

El resultado final es un aceite que cumple con las normas internacionales y estándares que se requiere para ser reutilizado.

Guillermo Pereira, fundador de Fortech, explicó que actualmente procesan 10.000 litros al mes pero proyectan que estarían refinando 100.000 en el 2017.

Los siguientes pasos. El fundador de la compañía destacó que en el futuro incorporarían nuevas tecnologías modulares bajo un concepto de economía circular, que trata de diferenciarse de la economía lineal, en la que se produce un producto, se usa y se tira.

De esta forma, aprovecharían todos los residuos de la planta y no solo el aceite. Por ejemplo, tratarían y valorarían las tarjetas de circuitos electrónicos para la extracción de metales no ferrosos y precios mediante la refinería.

“También trataríamos y separaríamos el mercurio de los fluorescentes y aprovecharíamos sus materiales (vidrio, metal y plástico) y el aprovechamiento correcto de subproductos del proceso con valor energético”, agregó.

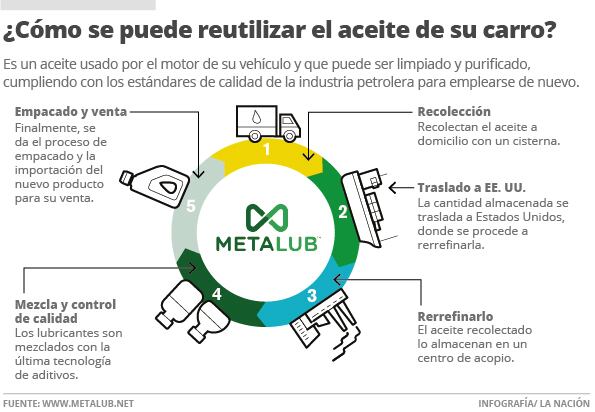

Metalub transforma el aceite de motor en un producto amigable

¿Sabe qué pasa con el aceite del motor de su carro cada vez que lo cambia?

Usualmente, en Costa Rica, este tipo de desechos se bota o se quema.

Esto generó que, en el 2013, un grupo de empresarios dieran vida a Metalub, una empresa que produce aceite de motor a partir de la reutilización de ese líquido.

La firma recolecta el aceite a domicilio con un cisterna y lo almacena en su centro de acopio, ubicado en La Uruca, San José, hasta que haya una cantidad significativa para ser enviada a Estados Unidos donde se refinará.

Una vez allá, esos lubricantes son mezclados con aditivos y se convierten en un nuevo producto, el cual se importa al país, según la demanda del mercado.

“El proceso de re-refinamiento de aceite utiliza hasta un 85% menos energía y produce hasta un 65% menos de emisiones que repercuten en el medio ambiente que la refinación del petróleo crudo convencional”, mencionó Francis Vincent, encargado de mercadeo de la compañía.

En números redondos. Actualmente, Metalub recolecta al 30.000 litros de aceite usado por mes pero su meta es alcanzar 100.000 cada mes durante el transcurso del 2017.

No obstante, al registrar mejores números de recolección, la firma prevé instalar en Costa Rica una planta para refinar el aceite aquí, la cual representaría una inversión superior a los $10 millones.

Por ahora, la compañía cuenta con 15 clientes, entre ellos, Avon, Auto Mercado, OSD, Dipo Logistics, Rex Cargo, Martec, Uber, Hotel Punta Leona y la Embajada de Estados Unidos.

El representante de la compañía indicó que el precio de los productos depende del grado y categoría del lubricante.

“Como referencia, un cambio de aceite para un vehículo particular cuesta alrededor de ¢17.000 con nuestros productos”, manifestó Vincent.

Martec, que inició su relación con Metalub en junio del 2015, ha reducido un 46% de los costos relacionados al cambio de aceite y ha logrado mitigar 6,3 toneladas de CO² en el ambiente, según se indicó una publicación de El Financiero , de octubre pasado.